Messgenauigkeit, Präzision und Rauschen bei Gassensoren

Einführung

Die «Genauigkeit» ist eines der wichtigsten Qualitäts-Kriterien eines Gassensors. Aber manchmal wird eher „Präzision“ statt „Genauigkeit“ bei Sensoren benötigt. Und leider muss in der Praxis eine hohe Messgenauigkeit oft durch eine Reduktion der Präzision erkauft werden.

Folgend werden die Begriffe definiert und in Beispielen aufzeigt, in welchen Anwendungen „Genauigkeit“ gefordert ist und wo Präzission. Und zuletzt Wege aufgezeigt, wie die Performance von Gassensoren verbessert werden kann.

Wichtige Begriffe

Messgenauigkeit

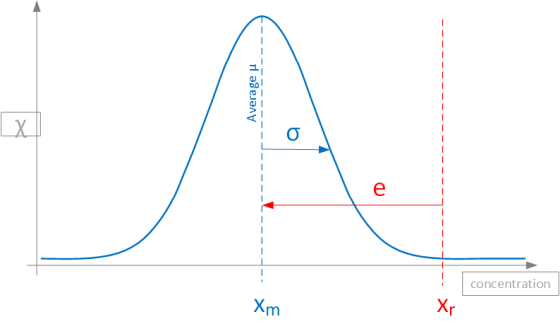

Unter Messgenauigkeit (engl. Accuracy) wird gemeint, wie nah eine Messung der Konzentration an der realen Gaskonzentration ist (Definition gemäss ISO 5725–1 [2]). Der Fehler e = | xm – xr | bezeichnet dabei die Distanz zwischen dem Messwert xm und dem realem Wert xr . Eine hohe Messgenauigkeit bedeutet einen kleinen Fehler e.

Präzision

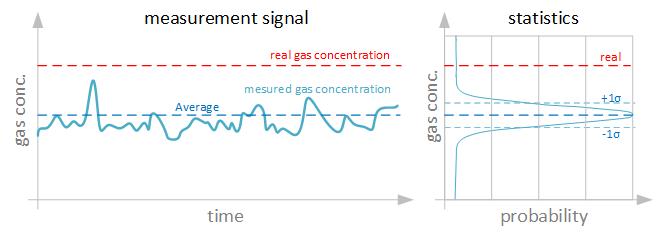

Da jede Messung einem gewissen Zufall untersteht, werden mehrere kurz hintereinander durchgeführte Messungen von derselben Gasmischung leichte Messabweichungen haben. Dies wird auch als Rauschen xnoise des Sensors bezeichnet. Wenn diese Abweichungen rein zufällig und unabhängig von anderen Messgrössen sind, werden diese Messwerte eine statistische Gaussverteilung um den Mittelwert μ haben. Sind die repetitiven Messungen nah beieinander, spricht man von hoher Präzision, oder umgekehrt von tiefem Rauschen xnoise

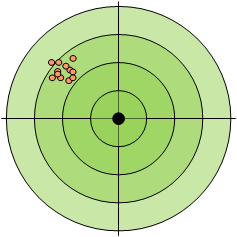

Hohe Präzision, schlechte Genauigkeit:

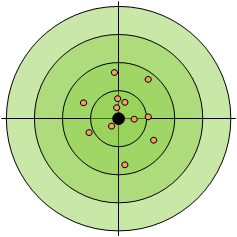

Hohe Genauigkeit, tiefe Präzision:

Das Rauschen xnoise wird definiert als die 1σ-Breite in der Gaussverteilung Χ aller Messwerte von einer realen Grösse xr, entsprechend der statistischen Standardabweichung der Messwerte xm um den Mittelwert xm .

Detail der Wahrscheinlichkeitsverteilung χ of eines verrauschten Signales um den Mittelwert xm in Relation zu der realen Konzentration xr mit dem Messfehler e:

Messgenauigkeit: Systematische Fehler

Systematische Messfehler definieren die Messgenauigkeit des Gassensors. Bei mehreren hintereinander durchgeführten Messungen wird der absolute, systematische Messfehler immer gleich bleiben (innerhalb der Präzisionsgrenzen).

Mögliche Ursachen von systematischen Messfehlern

- Limitierte Genauigkeit der Kalibrations-Gase (siehe auch Kalibration und erreichbare Genauigkeit von Gassensoren)

- Nicht ideale Kalibrations-Kurve im Sensor

Alterung und Verschleiss

Die Messgenauigkeit verändert sich auch mit der Zeit durch:

- Veränderung der Sensorik durch Alterung

- Veränderung der Messoptik nach Kalibration, z.B. durch Verschmutzung und Ablagerungen

Statische und dynamische Temperaturfehler

Es ist zu unterscheiden zwischen statischen Betriebstemperatur TG und der dynamisch sich ändernden Betriebstemperatur ΔTG/min.

- Durch statische Betriebstemperatur TG induzierte Fehler werden von gosense Gassensoren intern kompensiert. Der resultierende Fehler über den ganzen Temperaturbereich ist typischerweise kleiner 1% des Messwertes. Dies schliesst Veränderungen der Sensorik ein, aber auch physikalische Veränderung der Infrarotabsorption des Gases.

- Durch dynamische Veränderungen ΔTG/min induzierte Fehler führen zu Hysterese der Gasmessung und können schlecht vom Messsignal unterschieden werden. Dementsprechend werden dynamische Temperaturfehler nicht korrigiert. Dies betrifft Temperaturgradiente der Sensoren grösser 0.5°C/min.

Präzision: Stochastische Messfehler

Stochastische Messfehler entstehen durch nicht voraussehbare Fluktuationen des Messsignales, entsprechend einem statistischen Rauschen. Diese definieren die Präzision, früher auch „Repetierbarkeit“ genannt.

Hauptursachen sind:

- Thermisches Quantenrauschen in Elementen

- Digitalisierungsrauschen

- Photonenrauschen

- Druckschwankungen des Gases im Side-Stream Flow

Das Signalrauschen entspricht bei Sensoren von gosense einer Gaussverteilung mit der Standardabweichung σ und ist bandbegrenzt mit der Frequenz fLP.

Verbesserung der Präzision durch Mittelung

Die Präzision einer Messung kann verbessert werden indem das Rauschen reduziert wird durch Mittelung über mehrere kurz hintereinander durchgeführte Messungen. So wird der Signal-zu-Rausch Abstand (SNR) erhöht.

Als Faustregel gilt: Eine Vervierfachung der Zeit der Mittelwertsbildung ergibt eine doppelt so guten SNR.

Theoretisch kann unendlich präzise gemessen werden wenn das Messsignal nur unendlich lange gemittelt wird. Dies ist aber in der Praxis natürlich limitiert durch systematische Messgenauigkeitsfehler wie Drift. Die maximal sinnvolle Zeit für die Mittelwertsbildung des Signals für einen Gassensor wird durch die Allan-Varianz definiert.

Detektionsschwelle und Rauschen

Mit dem Begriff „Detektionsschwelle“ ist die kleinste Konzentrationsänderung eines Gases gemeint, die noch zuverlässig detektiert und gemeldet werden kann. Die Detektionschwelle ist typischerweise durch das Rauschen eines Sensors limitiert.

Da das Rauschen eine Gaussverteilung hat, kann eine Konzentrationsänderung des Gases über der Detektionsschwelle von 3σ des Rauschens mit 99.7% Wahrscheinlichkeit detektiert werden. Oder anders ausgedrückt: nur jede dritte Messung von 1000 Messungen ergibt eine Falschmeldung bezüglich Überschreiten der Detektionsschwelle.

Anwendung und Anforderungen

Nicht in allen Anwendungen sind Gassensoren mit maximaler Messgenauigkeit gefordert: Zum Beispiel überall dort, wo eine Referenzgasmischung wie Umgebungsluft vorhanden ist, kann eine schlechte Messgenauigkeit des Sensors durch Nullen des Sensors kompensiert werden.

Umgekehrt kann mit einem sehr genauen Sensor, der aber grosses Rauschen aufweist, Änderungen der Konzentration unter dem 3σ Level des Rauschens nicht zuverlässig detektiert werden.

Aus diesem Grund hat fast jede Anwendung ein anderes, optimales Setup eines Gassensors.

Hohe Präzision und wenig Rauschen:

- Gasleck Detektion

- Verpackungsindustrie: Dichtheitstest

- TOC Feststoffanalysen

Hohe Messgenauigkeit absolut:

- Prozesssteuerung

- Bio-Gas Messung

- Gasreinheit in Pipelines Verteilnetzen

- Medizinische Atemgasmessung CO2

Quellen

[1] DIN 55350–13: „Concepts in quality and statistics; concepts relating to the accuracy of methods of determination and of results of determination“

[2] ISO 5725–1 : „Accuracy (trueness and precision) of measurement methods and results – Part 1: General principles and definitions.“